掌握单板机控制系统的精准操作技巧

作者:佚名 来源:未知 时间:2024-11-16

在现代制造业中,单板机控制系统作为数控机床的核心组成部分,扮演着至关重要的角色。它不仅决定了机床的加工精度,还直接影响到生产效率和成本控制。因此,熟练掌握单板机控制系统的操作方法,对于提升生产效能和保障产品质量具有重要意义。本文将从系统配置与连接、基本操作流程、编程与调试、日常维护与故障排查以及安全与防护措施等多个维度,全面解析单板机控制系统的操作要点。

一、系统配置与连接

单板机控制系统通常由控制单元、输入/输出设备、伺服驱动装置及传感器等部分组成。在初次安装或维护时,需确保各部分硬件连接正确且牢固。

1. 控制单元连接:控制单元是系统的“大脑”,负责接收指令并发出控制信号。需将其通过专用电缆与电源、显示器、键盘、手持编程器等输入输出设备正确连接。同时,还需注意接口匹配和信号线的屏蔽,以减少电磁干扰。

2. 伺服驱动装置配置:伺服驱动装置负责驱动电机,实现机床各轴的运动。在连接时,需根据电机型号和控制系统要求,选择合适的驱动器和电缆,并确保电机与控制器的信号反馈回路连接无误。

3. 传感器安装与调试:传感器如位置反馈装置、温度传感器等,为系统提供实时监测数据。安装时需确保其位置准确,调试时需校验传感器的灵敏度和准确性,确保系统能准确获取机床状态信息。

二、基本操作流程

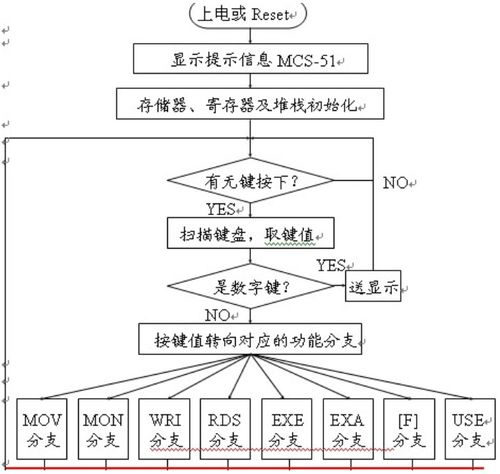

1. 系统上电与启动:在确认所有硬件连接无误后,按照制造商提供的操作手册,依次开启电源、伺服驱动器和控制器。系统上电后,应观察显示器上的启动画面和报警信息,确保系统处于正常状态。

2. 回零操作:在正式加工前,通常需进行回零操作,即让机床各轴运动到预设的零点位置。这一步骤有助于校准机床坐标系,确保加工精度。

3. 程序输入与加载:通过手持编程器或计算机接口,将编写好的加工程序输入到系统中。加载程序后,需仔细核对程序内容,确保无误。

4. 加工准备:检查工件材料、夹具安装、刀具选用及冷却液供应等,确保加工环境安全且符合工艺要求。

5. 手动与自动运行:在确认无误后,可先通过手动模式测试机床各轴的运动情况,确认无误后切换至自动模式,开始加工。加工过程中需密切关注系统状态和加工进度,及时响应异常报警。

三、编程与调试

1. 编程基础知识:掌握G代码和M代码的编写规则,了解常用指令的功能和用法。G代码主要用于描述刀具路径,如直线插补、圆弧插补等;M代码则用于控制机床的辅助功能,如启动冷却液、换刀等。

2. 程序编写与模拟:根据加工需求,利用编程软件或手持编程器编写加工程序。编写完成后,可利用软件的模拟功能,模拟刀具路径和加工过程,检查程序是否存在错误或潜在碰撞风险。

3. 现场调试:在机床上进行实际加工前,需进行现场调试。通过逐步运行程序,观察机床的实际运动情况,调整程序参数如进给速度、切削深度等,直至达到最佳加工效果。

四、日常维护与故障排查

1. 日常维护:定期对机床进行清洁、润滑和检查,保持电气元件和机械部件的清洁和良好状态。检查电缆、接插件的磨损情况,及时更换老化部件。

2. 故障排查:当系统出现故障时,首先根据报警信息进行初步判断。常见的故障包括电源故障、通信故障、伺服故障等。通过检查电源线路、通信线路和伺服驱动器的状态,定位故障原因。对于复杂故障,可借助专业诊断软件或联系厂家技术支持进行排查。

3. 备份与恢复:定期备份系统参数和加工程序,以防数据丢失。当系统因故障需要恢复时,可利用备份数据进行快速恢复。

五、安全与防护措施

1. 电气安全:在操作前,确保电源电压稳定且符合系统要求。避免在潮湿或存在导电物质的环境中使用机床,以防触电事故。

2. 机械安全:在机床运行过程中,严禁触摸运动部件。加工前需确认工件、夹具和刀具的安装牢固,以防脱落造成伤害。

3. 软件安全:在编程和调试过程中,严格遵守编程规范,避免编写错误程序导致机床异常运动。同时,应定期更新系统软件和病毒库,以防恶意软件侵入。

4. 个人防护:操作人员需穿戴符合安全标准的防护服、安全鞋和防护眼镜等个人防护装备。在机床运行期间,应始终保持在安全距离之外。

5. 紧急停机:在机床周围设置紧急停机按钮,并确保操作人员熟悉其位置和用法。当发生紧急情况时,可迅速按下紧急停机按钮,切断机床电源。

综上所述,单板机控制系统的操作涉及多个方面,从系统配置与连接到基本操作流程、编程与调试、日常维护与故障排查以及安全与防护措施等,每个环节都至关重要。熟练掌握这些操作技能,不仅有助于提升生产效率和产品质量,还能有效保障操作人员的安全。因此,对于从事数控机床操作的人员来说,持续学习和实践是提高自身技能水平的关键。

- 上一篇: 手机话费充值超简单!手机在线充话费教程

- 下一篇: 如何撰写简洁有效的家长意见标题